Для получения растительного масла преимущественно используются два метода (или их комбинации):

> Методы на основе растворителей (= экстракция)

Масло, содержащееся в семенах, растворяется с помощью специального растворителя, смесь растворителя с маслом отделяется и затем растворитель испаряется.

Первый патент на экстракцию масла получит француз Дайсс уже в 1856 году. Использовать можно различные растворители (сероуглерод, бензин, гексан). Однако необходимость использования химического растворителя ведет к технологическим осложнениям. Прежде всего, необходимо обеспечить, чтобы остатки растворителя не остались в масле и жмыхе и не попали в пищевые цепи.

Требование испарения растворителя ведет к необходимости использовать летучие вещества (бензин, гексан), которые являются в то же время горючими веществами, а их пары еще и взрывоопасны. Как видно, технология экстрагирования весьма требовательна с точки зрения обеспечения качества и безопасности. Но она характеризуется высокой эффективностью, поэтому по-прежнем используется. Строительство такого технологического объекта отличается инвестиционной и проектной сложностью, поэтому оно обосновано только при строительстве предприятий с большой производительностью (в основном, свыше 500 т семян / сутки).

Существуют также растворители, которые не обладают вышеперечисленными отрицательными свойствами. Например – применение жидкого С02. Но здесь проблема заключается в очень высоком рабочем давлении и энергоемкости и, соответственно, в экономической рентабельности получения жидкого С02.

> Методы на основе механического выжимания ( = прессования).

Эти методы известны с очень древних времен и использовались задолго до нашей эры. Базируются на механическом давлении, возникающем в прессах разного типа. Сначала использовались прессы клиновые, винтовые, позже – гидравлические и шнековые.

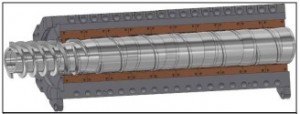

В настоящее время абсолютное преимущество принадлежит шнековым континуальным прессам.

Шнековые прессы включают несколько отделов, и под влиянием изменения формы шнека в этих отделах происходит постепенное сжатие прессуемого материала. Под действием возникающего давления происходит выдавливание и оттекание масла через щели оттока в корзине пресса. Изменение формы шнека в отделах (геометрия) и установка ширины щелей оттока масла позволяют оптимизировать процесс прессования для отдельных видов масличных семян.

Масло в масличных семенах находится в связанном состоянии в клетках, и на процесс его освобождения оказывает влияние не только переработка во время самого технологического процесса, где семена предварительно подготавливаются дроблением или вальцеванием и нагревом, но также и вид и сорт масличных культур, урожайность и последующая обработка семян, условия складирования.

В общих чертах можно сказать, что достижения наибольшего выхода масла уборка масличных семян должна пройти после их полного созревания, семена не должны иметь механических повреждений и должны быть высушены до влажности хранения постепенно, чтобы не произошли необратимые процессы в биологическом материале.

Биологическая зрелость наступает у большинства масличных семян после примерно месяца хранения. Поэтому прессование семян сразу после уборки урожая сопровождается проблемами и ухудшением параметров прессования.

Примеси, содержащиеся в семенах (солома, другие семена и т. п.) затрудняют прессование и на выходе забирают часть масла, впитав его в себя до уровня остаточного масла в жмыхе.

Поэтому качеству перерабатываемых масличных семян необходимо уделять соответствующее внимание. Если чистота семян не обеспечивается в достаточной мере поставщиками сырья, рекомендуем Вам заказать оборудование для их очистки на входе технологии.

Качеству перерабатываемых масличных семян необходимо уделять соответствующее внимание.

Сам процесс прессования – безотходный отделительный процесс, при котором поступающие семена разделяются на растительное масло и остаточный продукт прессования – жмых.

В технологии действительно не возникают физические отходы (фуз и фильтр-прессованый корж повторно перерабатываются или добавляются в жмых), но необходимо обратить внимание на выбросы пыли, водяного пара и натуральных ароматических веществ.

Натуральные ароматические вещества (запах, типичный для каждого отдельного вида перерабатываемых семян) выделяются при манипуляции и переработке сырья, большую роль играет при этом температура. Поэтому при холодном прессовании эмиссия ароматических веществ незначительная. При прессовании с экструдерами или при горячем прессовании эмиссия ароматических веществ существенная, и ее надо принимать во внимание при выборе места для установки технологии.

Водяной пар – испаряется из семян в местах повышенной температуры. Эти места оборудованы локальным отсосом воздуха, но выведение воздуха за пределы объекта нужно решать в рамках проектирования воздухотехники всего объекта, и это решение не входит в настоящее предложение. Обычно конденсат из системы воздухотехники не выводится в систему канализации как отходы, а выводится к транспортеру жмыха и возвращается обратно в отжатый материал.

Пыль – возникает не в процессе самого прессования, а при манипуляциях (пересыпка транспортеров, загрузка и выгрузка семян и жмыха) и т.д. Меры разрабатываются в рамках каждого конкретного решения.

Из пресса выдавливается через щели оттока масло и часть твердотельной структуры семян – т. н. фуза. Для получения чистого масла его необходимо профильтровать. Технологию фильтрации мы также можем Вам предложить. Выбор мощности и параметров фильтрации зависит от количества перерабатываемого масла, вида масла и количества фузы. Количество фузы обычно находится в пределах 5-10% массы вступающих в процесс семян. Его концентрация в масле зависит от ма сличи ости (содержания масла в семенах) и может достигать 10 – 50 % объема масла.

Зернохранилища

Малоцеха

Архивы

Отправить заявку

[contact-form-7 id="4" title="Контактная форма 1"]

+3 8 (093) 204-53-67 / (098) 900-69-47

+3 8 (093) 204-53-67 / (098) 900-69-47