Блок-схематическое описание генерирования тепловой энергии для зерносушилок.

На самом деле принципиальных схем обеспечения сушилки альтернативным теплом может быть несколько. Их отличие состоит в том, будут ли продукты сгорания участвовать в сушильном агенте или же нет. Цена вопроса КПД теплообмена продукты сгорания – воздух от 63 до 70 %, в зависимости от качества самого теплообменника.

Обыкновенно с такими теплообменниками работали многие зерносушилки на мазуте, солярке и т.д. а также для сушки семян. В случае работы системы через теплообменник (сушка чистым нагретым воздухом, а не газо-воздушной смесью), затраты на топливо возрастают на 40-50%.

В нашем же случае отходящие газы имеют состав не сильно отличающийся от продуктов сгорания природного газа и ЭТО ОГРОМНОЕ ПРЕИМУЩЕСТВО НАШЕЙ ТЕХНОЛОГИИ. Но могут возникать проблемы иного характера с недогоревшими твердыми частицами биомассы, т.н. искрой.

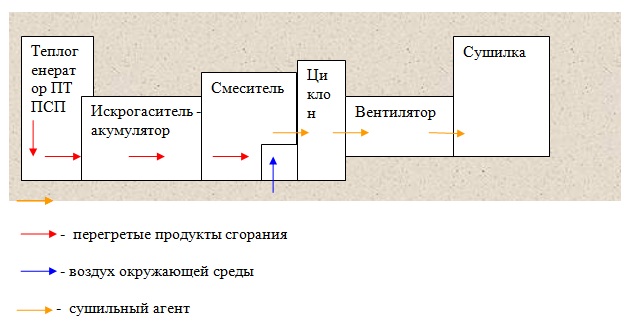

ПРОБЛЕМА НАМИ РЕШЕНА путем внесения в систему искрогасителя (он же будет аккумулятором тепла, который позволит плавно регулировать температуру в системе) пылевым, утепленным циклоном, который не позволит проникнуть искре в зону сушки, и смесителя, который обеспечит смешение горячих (>10000 С) с определенным объемом воздуха с температурой окружающей среды.

В этом случае мы сможем использовать до 95 % произведенного первичного тепла.

Именно такой метод получения тепла для сушки нам представляется наиболее рациональным!!!!

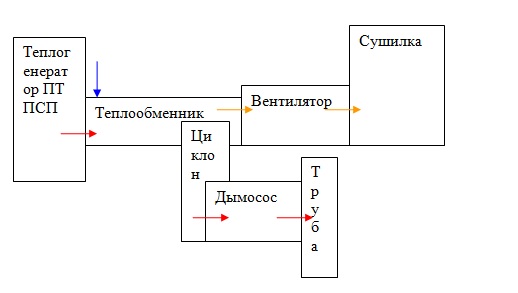

Другая принципиальная схема с использованием теплообменника

Для такого исполнения системы КПД ниже 70% (работа воздушного теплообменника) В атмосферу продукты сгорания будут выбрасываться с температурой в 1,5-2 раза выше чем необходимо нагреть воздух так если необходимая температура для зерносушилки 130 0 С и объем сушильного агента 50 000 м3. (тепловая мощность 1,5 МВт/час); в атмосферу выбрасываются продукты сгорания с температурой 230. /Более горячее тело нагревает менее нагретое тело/

Для второй схемы также может быть исполнение, когда уже частично охлажденные продукты сгорания будут направлены в сушилку. Но эта схема исполнения будет сложнее в плане регулировки температуры сушильного агента.

Если на зерносушильном комплексе возникают мертвые отходы или есть доступная лузга полсолнечника это абсолютно не плохо. Они же и могут быть частично топливом.

Для нашей технологии биоэнергетической конверсии ( т.е. сжигания с предварительной газификацией) необходимо для понимания точного количества вырабатываемого тепла необходимы стендовые испытания биомассы. У нас в Киевской области есть рабочий стенд, на котором мы в реальном времени можем получать результаты по теплу, а потом, продифференцировав их, сможем гарантировано говорить о качественном и количественном их использовании для получения тепловой энергии для зерносушилки.

На сегодняшний день у нас есть результаты сушильного комплекса по работе на отходах зерноочистки.

Отходы зерноочистки (кукурузы) с влажностью макс 30% в количестве 300 кг за 1 час работы системы дают от 30000 до 35000 метров кубических сушильного агента (1 МВт) с температурой 1300 С – 1400 С сушильного агента.

Любая схема работы комплекса с тепло производительностью от 1 до 12 МВт/ч позволит экономить от 100 до 1200 метров кубических природного газа в 1 час рабочего времени. Далее только можно считать, сколько система не потребляет газ за сутки или за сезон работы

Зернохранилища

Малоцеха

Архивы

Отправить заявку

[contact-form-7 id="4" title="Контактная форма 1"]

+3 8 (093) 204-53-67 / (098) 900-69-47

+3 8 (093) 204-53-67 / (098) 900-69-47