Оборудование для прессования горячим способом 40,8 т/сутки

Предметом предложения является технологическое оборудование для прессования семян рапса или подсолнечника в ниже описанных пределах:

| Модель | Мощность, тонн/сутки | Перерабатываемая культура |

|---|---|---|

| WP1 (1 x FS 1010) | 40,8 | Рапс, Подсолнечник |

PS3 АВТОМАТИЧЕСКАЯ ФИЛЬТРАЦИЯ РАСТИТЕЛЬНЫХ МАСЕЛ

Описание процесса фильтрации

Растительные масла, получаемые путем прессования, всегда содержат некоторое количество физических примесей – часть твердотельной структуры семян – т.н. «ФУЗ». Количество примесей, содержащихся в масле, выразительно варьирует в зависимости от видов масличных семян, технологии переработки (горячее, холодное прессование, экстракция и т. д.), а также состояния и настройки этих технологий. Фуз необходимо устранить из масла как можно раньше после прессования, так как иначе он седиментируется. что ведет к засорению емкостей для хранения масла и снижению качества самого масла.

Задачей РS3 Фильтрации является устранение фуза из масла.

Принцип предлагаемой технологии

Для удаления физических примесей (фуза) из растительных масел после прессования или экстракции можно использовать целый ряд средств. Наиболее распространенным и рекомендуемым нами путем являются пластинчатые напорные намывные фильтры с автоматической регенерацией, внедрение которых является предметом данного предложения. Только в случае переработки очень небольшого количества масла (~ до 3000 кг масла в день) мы рекомендуем пластинчатые напорные тканевые фильтры с ручной регенерацией. Если Вас заинтересует такое решение, мы готовы прислать Вам специальное предложение.

В приложении данной «Технической информации» указаны параметры технологии фильтрации для самых распространенных растительных масел – рапсового, подсолнечного и соевого. Производительность и параметры фильтрации зависят от ряда факторов, самыми важными из которых являются:

Все данные только информативные. Параметры по производительности зависят от сорта и качества материала и от других условии. Производитель оставляет за собой право на изменения без предупреждения.

* Для ОПЦИИ Сушилка масла мин. 6 м.

* количество работников – ориентировочное и зависит от местных условии. Работник проводит наблюдение и периодически вступает в процесс, но в большинстве случаев обслуживает и другие части технологии PS1 Склады семян, PS2 Пресс-цех, PS4 Транспортные пути жмыха и склады жмыха. По соображениям безопасности рекомендуется присутствие по крайней мере двух работников в смену. Поэтому целесообразно оборудовать общую оператор скую всех технологий.

Вид растительного масла

Растительные масла, получаемые из разных масличных культур, отличаются своим составом, точкой застывания, чужеродными примесями. Из-за этого может также существенно отличаться их фильтруемость при конкретной температуре. Например, соевое масло фильтруется как минимум при 70°С из-за налитая стеарина. Пальмовое масло застывает при 35-42°С, поэтому его невозможно фильтровать при обычных температурах.

Поэтому фильтрацию нужно всегда решать для конкретного вида масла и конкретной технологии прессования.

Количество и структура фуза

Производительность фильтрации зависит не только от количества физических примесей, но и от структуры этих примесей по размеру частиц. Учитывая принцип используемых фильтров (см. далее), для правильного формирования коржа наиболее подходящим является фуз, состоящий из всех фракций – от самых мелких частиц до частиц размером в десятые доли миллиметра и более.

Содержание крупнофракционного фуза

При прессовании семян с применением шнековых прессов в масло попадает и крупнофракционный фуз (частицы размером порядка миллиметров и десятков миллиметров). Крупнофракционньш фуз устраняется из масла с помощью сепарации на ситах. Если фильтрация решается вместе с производственной секцией прессовочного цеха (РБ2) фирмы «Раппе!», то отделение фуза решено в рамках прессовочного цеха — либо с помощью сепараторов, интегрированных в прессы, либо с помощью отдельного сепаратора фуза.

В случае, если прессцех не включает в себя сепарацию крупнофракционного фуза, проблему нужно решать в рамках фильтрации.

Влажность и содержание фосфолипидов (слизь)

Растительные масла содержат соединения (особенно фосфолипиды), которые формируют с водой слизистые сгустки, способствующие закупорке и препятствующие эффективной фильтрации. Поэтому масло должно быть сухим, без примеси воды, которая способствовала бы гидратации и возникновению слизи. Если масло фильтруется непосредственно после прессования (что особенно рекомендуется), то содержание воды находится на достаточно низком уровне и масло хорошо фильтруется.

В технологии горячего прессования содержание фосфолипидов в сыром ма еле достаточно высокое, поэтому желательно предотвратить образование слизи путем высушивания масла. Температура масла при прессовании горячим способом превышает 85°С, поэтому его можно сушить без дальнейшего нагревания в вакуумной сушилке (см. ОПЦИЯ Сушка масла).

Если фильтруется масло из цеха холодного прессования, не эффективно нагревать масло ради сушки и фильтрация проводится сразу после прессования. В таком случае производительность фильтрации из-за низкой температуры (вязкость) и возможного наличия слизи будет значительно ниже – см. таб. в приложении 1.

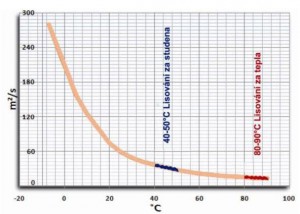

Температура масла при фильтрации

Вязкость растительных масел существенно изменяется в зависимости от температуры, поэтому фильтровать их намного проще при более высоких температурах. На рис. 1 дан график зависимости вязкости от температуры рапсового масла.

Из-за разной производительности мы приводим информацию о комплексе фильтрации отдельно для двух температурных уровней – 40-50°С и 80-90°С. Эти два уровня температур обычно связаны с разными технологиями производства масла, а именно:

Таблица: разделение температурных категорий фильтрации в зависимости от примененной технологии прессования

В случае двухступенчатого прессования с экструзией (EP2) или холодно-горячего прессования (CWP) может возникнуть необходимость отдельной переработки масла с первой и второй ступени прессования. В таком случае фильтрация масла с первой ступени проводится в режиме «холодной» фильтрации, а масла со второй ступени – в режиме «горячей» фильтрации.

В обоих режимах масло поступает из прессовочно цеха при температуре, подходящей для фильтрации.

В случае, если грозит быстрое снижение температуры масла (например, когда нет возможности обеспечить постоянную температуру в помещении прессцеха), рекомендуем отизолировать гомогенизационную емкость и обеспечить ее дополнительное нагревание.

Нагрев гомогенизационной емкости также поможет решить ситуацию в случае отставки оборудования прессовочного цеха, когда масло в емкости остынет и его необходимо снова нагреть до температуры фильтрации.

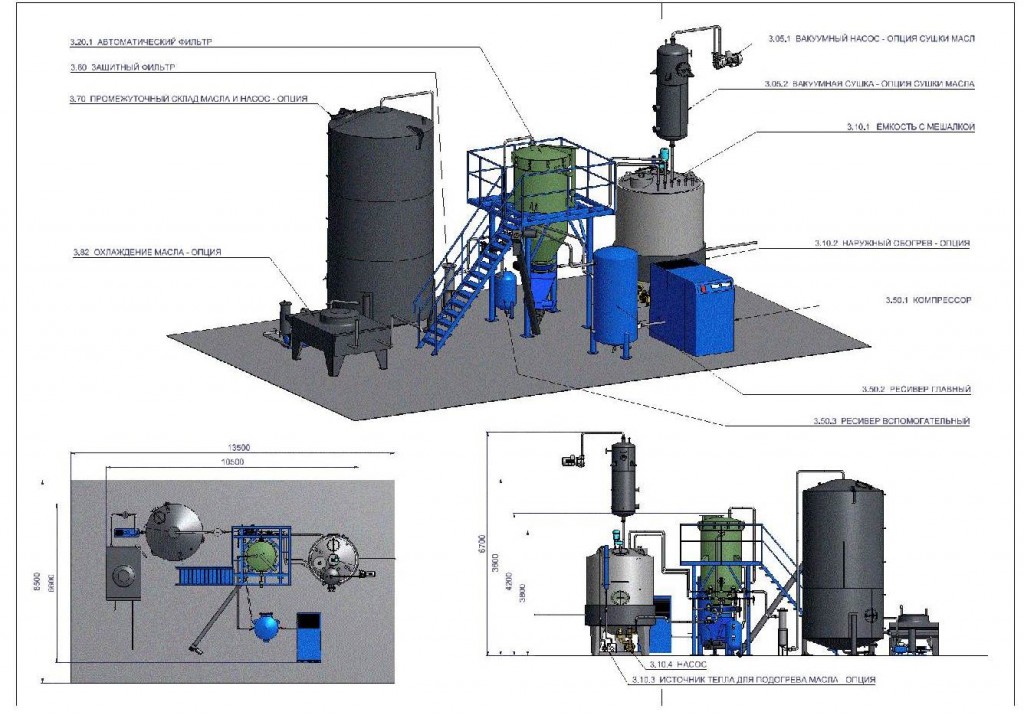

Сепарация (ОПЦИЯ) 3.00.1,3.00.2

В масле после отжима в прессовочном цеху содержится много фуза, поэтому обычно фракция фуза, состоящая из самых крупных частиц, отделяется с помощью сепаратора фуза. В прессовочных цехах фирмы „Farmet“ сепарация всегда решается в рамках самого прессцеха (PS2) и в PS3 (Фильтрацию) поступает уже сепарированное масло.

Если фильтрация поставляется к прессовочному цеху другого производителя, необходимо на входе в PS3 установить центральный сепаратор – в настоящее предложение включена ОПЦИЯ Сепарация масла 3.00.1 или Сепарация масла – нержавеющая сталь 3.00.2.

Сушка масла (ОПЦИЯ) 3.05

У технологий горячего прессования рекомендуется вставить перед саму фильтрацию ОПЦИЮ Сушка масла 3.05. которая работает по принципу вакуумной сушки. Температура масла должна быть хотя бы 85°С.

Гомогенизация

Самой фильтрации предшествует гомогенизационная емкость 3.10.1, Гомогенизационная емкость предназначена для:

а) создания временного запаса нефильтрованного масла для обеспечения циклического (прерываемого) функционирования автоматического фильтра;

б) предотвращения седиментации фуза в емкости и обеспечения масла с равномерным распределением примесей для фильтрации;

в) поддержания температуры масла, необходимой для фильтрации.

Масло в гомогенизационной емкости 3.10.1 с помощью мешалки перемешивается так, чтобы фуз в масле был равномерно распределен. Емкость оснащена датчиками, которые контролируют уровень и автоматически включают отдельные циклы фильтрации. Объем гомогенизационной емкости нужно выбирать с учетом общей производительности фильтрации, размера автоматического фильтра, а также того, проводится ли фильтрация холодного (40-50°С) или горячего (80-90°С) масла. Некоторые варианты фильтрации уже включают гомогенизационную емкость соответствующего размера.

Гомогенизационную емкость можно по желанию дополнительно оборудовать такими ОПЦИЯМИ: ОПЦИЯ Наружный обогрев гомогенизационной емкости 3.10.2 – эта ОПЦИЯ используется там, где необходимо подогревать масло в гомогенизационной емкости — по требованиям технологии (фильтрация соевого масла) или для упрощения разгона фильтрации после останова в холодный период.

ОПЦИЯ Теплоизоляция гомогенизационной емкости 3.10.9 – используется всегда при фильтрации горячего масла, но можно использовать и при фильтрации холодного масла, особенно в случае малой производственной мощности фильтрации с большей скпонностью к охлаждению масла ниже рекомендованной температуры переработки.

ОПЦИЯ Источник тепла для нагревания масла 3.10.3 (электрокотел) – используется вместе с ОПЦИЕЙ Наружный обогрев ёмкости в случае, если у заказчика нет другого источника тепла.

Фильтрация в автоматическом намывном фильтре

Пластинчатые напорные намывные фильтры 3.20.1 с автоматической регенерацией отличаются тем, что сама фильтрация происходит на слое уже осевших (намытых) примесей. „Примеси улавливают сами себя“. Поэтому нежелательно предварительно устранять весь фуз. В фипьтрацию поступает нефильтрованное масло из гомогенизационной емкости 3.10.1, в которой обеспечивается равномерное распределение фуза. Масло закачивается в пластинчатый фильтр при помощи мощного насоса 3.10.4.

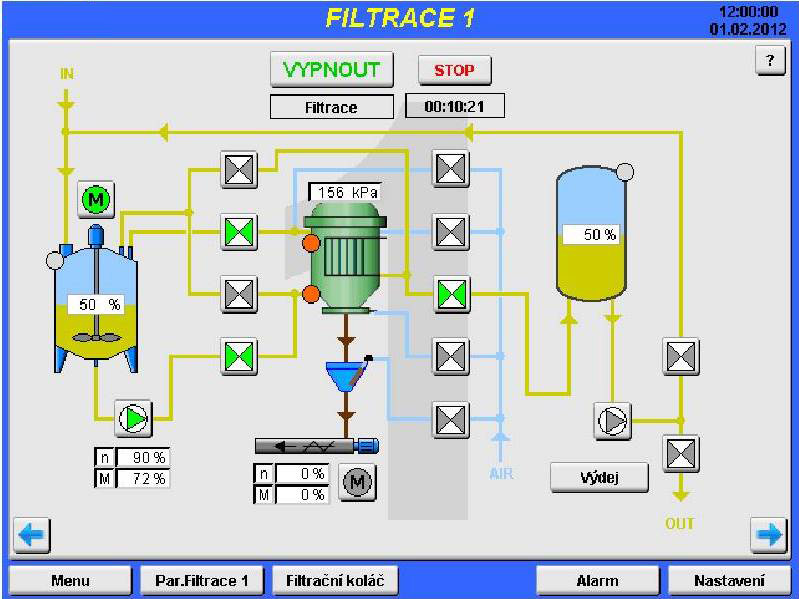

Для больших мощностей могут быть использованы два фильтра, которые взаимно чередуются в циклах фильтрации и регенерации. Сам процесс фильтрации управляется автоматически 3.10 логическим автоматом и регулируется системой вентилей, которые автоматически переключают отдельные фазы процесса фильтрации.

Цикл фильтрации включает в себя следующие шаги:

– заполнение – фильтр при помощи насоса заполняется маслом до максимального уровня;

– намывание – для получения чистого масла на фильтрующих пластинах должен сформироваться;

начальный тонкий слой коржа. Поэтому при намывании масло, перекачиваемое насосом, циркулирует между гомогенизационной емкостью и фильтром до тех пор, пока на проницаемых пластинах – ситах – не осядет корж, состоящий из мелких и крупных частиц фуза. В тот момент, когда масло становится чистым, начинается собственно фильтрация.

– фильтрация – масло все еще перекачивается в фильтр и фильтруется сформировавшимся коржем, который превратился в фильтрующую среду. Толщина коржа постепенно увеличивается благодаря постоянному осаждению фуза и способствует увеличению сопротивления при протекании масла, и тем самым возрастанию давления внутри фильтра. После достижения предельного давления или времени этот шаг фильтрации автоматически заканчивается.

– вытеснение – подача масла в фильтр прекращается и масло обратным давлением газообразной среды вытесняется из фильтра в гомогенизационную емкость. Содержимое фильтра вытесняется обратно в гомогенизационную емкость, т. е. необходимо обеспечить, чтобы этот объем поместился в гомогенизационную емкость. За уровнями автоматически следит система управления.

– сушка – корж пропитан большим кол-вом масла, поэтому он сушится продуванием газа через фильтрующие пластины. В качестве газообразной среды для вытеснения и сушки (т.е. отделения лишнего масла) служит сжатый воздух (компрессор в качестве удобно расположенного источника сжатого воздуха 3.20 включен в данное предложение). В случаях, когда имеется в наличии местный доступный источник пара, можно в качестве вытесняющей и сушащей среды использовать пар. Это, в основном, случается в технологиях горячего прессования, в которых используются паровые нагреватели. Если предполагается, что сырое масло будет храниться длительное время, то убедительно рекомендуем дополнить технологию ОПЦИЕЙ «Сушка масла».

– регенерация – после окончания сушки падает обратное давление и корпус фильтра открывается в нижней части клапаном большого диаметра. С помощью интегрированного вибратора корж стряхивается с пластин и выпадает гравитационно из корпуса фильтра через открытый клапан.

После окончания регенерации фильтр готов к началу следующего цикла. Старт происходит автоматически, если достигнут определенный заданный уровень масла в гомогенизационной емкости.

Защитный фильтр 3.60

На выходе фильтра установлен улавливающий мешочный фильтр, который не пропустит даже незначительное количество физических примесей в случае нестандартного хода фильтрации или повреждения сит фильтра. Поставка включает в себя фильтр, комплект из 4 шт. фильтрующих мешков со степенью фильтрации 200 µm и соединительный трубопровод и арматуру. Фильтр используется только один, так как замена фильтрующего мешка возможна во время сушки коржа.

Транспортировка масла на склад

Установленный мощный насос фильтрации 3.00.2 на этапе фильтрования продавливает масло сквозь фильтрующие пластины, а энергия, поставляемая этим насосом, может быть использована также для транспортировки масла на склад PS5 (склады масла не входят в данное предложение).

Для сохранения необходимой разницы давления на пластинах фильтра трубопровод (размеры трубопровода, длина, разница высот) не должен создавать слишком большую потерю давления.

Управление и визуализация процесса

Управляющие PLC и PC визуализации включены в поставку только в том случае, когда PS3 Фильтрация поставляется вместе с PS2 Прессовочный цех. Если поставляется только PS3 Фильтрация, нужно заказать отдельно ОПЦИЮ Самостоятельное управление технологии.

Для управления технологии автоматической фильтрации используется интеллигентная система управления FIC Farmet Inteligence Control. Подробное описание этой системы Вы найдете в отдельной Технической информации.

- Опубликовал

fenix

fenix - в рубрике Масло-цеха

Июл, 13, 2014

Июл, 13, 2014 Комментарии к записи Оборудование для прессования горячим способом 40,8 т/сутки отключены

Комментарии к записи Оборудование для прессования горячим способом 40,8 т/сутки отключены

Зернохранилища

Малоцеха

Архивы

Отправить заявку

[contact-form-7 id="4" title="Контактная форма 1"]

+3 8 (093) 204-53-67 / (098) 900-69-47

+3 8 (093) 204-53-67 / (098) 900-69-47